氮化材料知多少

渗氮是在合适的温度(450-600℃)下将金属置于含氮介质中,将氮原子渗入铁合金表面而实现的表面硬化技术。氮化工艺覆盖的钢种很宽,几乎所有的钢牌号到铸铁都可以用得上。但不同材料氮化后的性能又千差万别,本文对常见氮化材料进行分类并对其氮化特性作一个简单的介绍。

中低碳钢

典型材料为SPCC、08F、10钢和45钢等。

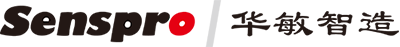

中低碳钢中由于没有生成合金氮化物的合金元素,其氮化后表面硬度并不高。以低碳钢为例,一般氮化后表面硬度为200HV左右,但经氮碳共渗后根据气氛种类和处理温度的不同其表面硬度一般可达300-600HV,其表面也较容易获得10-25um厚的白亮层。故对中低碳钢而言,一般不单纯只作渗氮处理而是采用氮碳共渗。

SPCC经氮碳共渗处理

普通合金钢

典型材料为Cr-Mo系和Cr-Mo-V系等渗氮钢。

由于Cr、Mo、V等合金元素的加入,使得这类渗氮钢具有优异的力学性能和更好的工艺性,广泛适用于对表面硬度要求不太高(≤850HV),耐磨性和抗冲击性能更高的场合。

需要注意的是,对常用的合金元素来说,Ni是非氮化物形成元素。这也是有些炉子厂家在设计氮化炉时采用Inconel600作为炉罐材质的原因之一,其高镍的化学成分避免了炉罐对NH3的催化裂解作用。

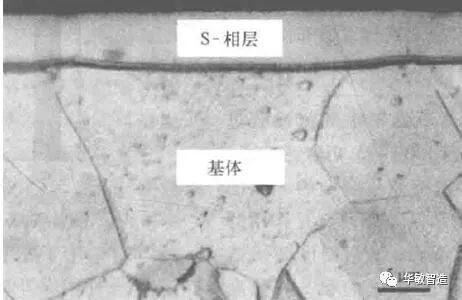

31CrMoV9无白层氮化

模具钢

典型材料为4Cr5MoSiV1等。

4Cr5MoSiV1钢(相当于美国AISI H13钢)是国际上广泛应用的一种热作模具钢。为了适当提高模具的抗磨损能力及提高铝合金压铸模的抗黏附性能力,常对模具施行渗氮或氮碳共渗处理。由于合金元素含量较高,一方面对氮化后表面硬度的提高较为显著,一般可达1000HV以上,但同时合金元素对氮扩散阻碍作用较大,一般白层厚度不超过10um,氮化层深一般不超过0.3mm。

H13气体渗氮

工具钢

典型材料为6542、DC53等。

一般用作高速钢刀具、钻头以及搓丝用模。钢中含有大量与氮有亲和力的合金元素,渗氮后表面硬度和耐磨性都明显提高。但是渗氮时间过长,就会在表面出现化合物层并在扩散层中出现大量网状氮化物,使得渗层脆性变得很大,导致刀具或模具崩刃、崩牙。故这类材料一般用作短时无白层渗氮工艺,渗氮层总深度控制在0.02-0.1mm范围内。

DC53短时氮化

不锈钢

典型材料1Cr13、2Cr13、3Cr13、304等。

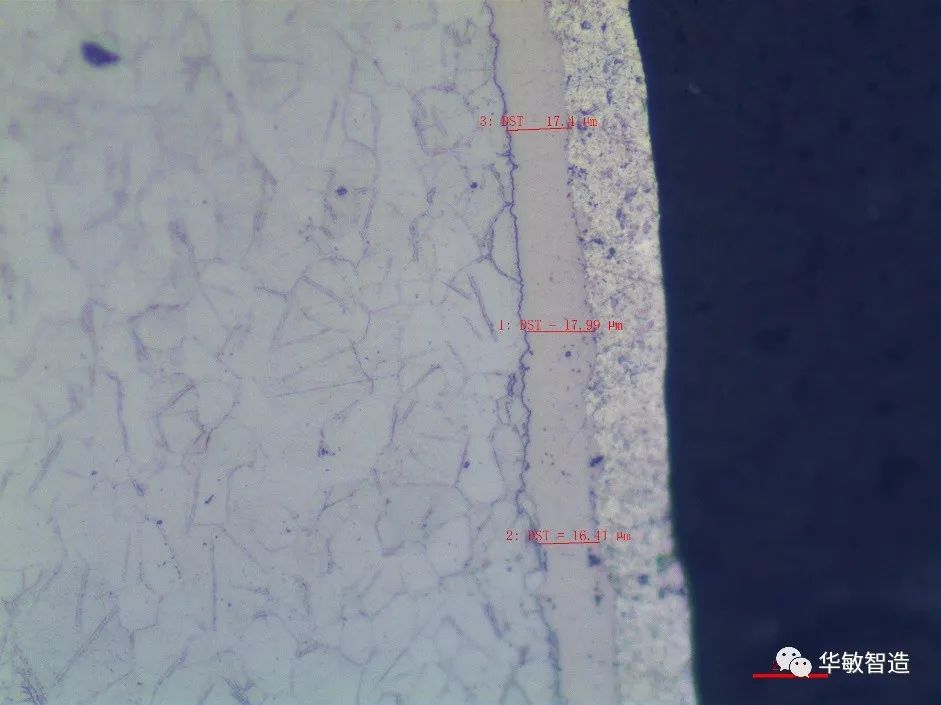

不锈钢渗氮目前有两大难点:其一,不锈钢的Cr、Ni等元素与氧形成的钝化膜,如未在渗氮前将其去除则它们将有力地阻止氮化过程。故不锈钢氮化首先要进行破膜工序。其二,常规不锈钢氮化后将析出CrN相,由于CrN的电极电位比Cr的电极电位要低,故不锈钢氮化后其耐蚀性能会有所降低。故近些年兴起的低温不锈钢氮化技术,经低温(<450℃)渗氮处理,避免了CrN相的析出,在表层主要形成S相,合金表面的硬度高,而且具有很高的抗点蚀和抗缝隙腐蚀性能。

316钢低温渗氮后表面S相

铸铁

典型材料QT500、QT600、HT200 、HT250等。

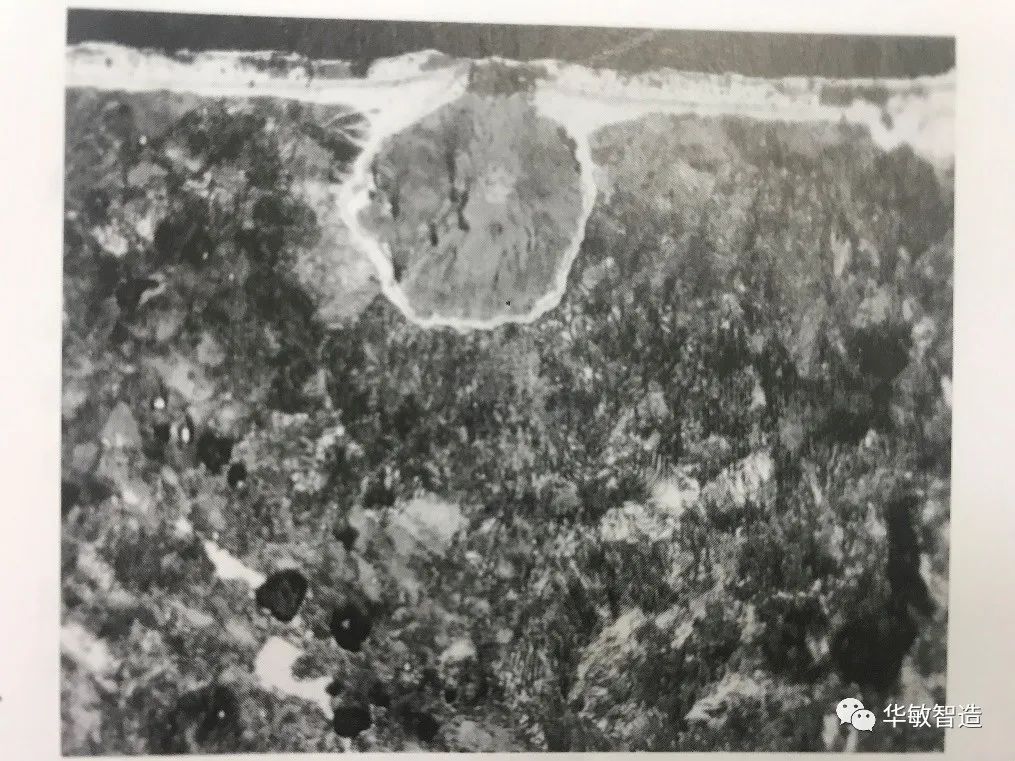

由于铸铁中C、Si的含量较高,氮扩散阻力较大,一般只做软氮化。要达到与钢同样的渗氮层浓度,渗氮时间需乘以1.5-2的系数。铸铁中含有较高含量的Si而生成Si3N4提高其硬度,一般软氮化后的表面硬度为500-700HV。由于铸铁基体存在大量的片状、球状石墨,导致软氮化后表面得不到连续白亮层,其耐蚀性要差于普通钢软氮化。

球墨铸铁白亮层被石墨隔开

无论是渗氮还是氮碳共渗,均需对氮势进行精确的测量和控制。对精密可控渗氮而言,能对合金钢、渗氮钢的白亮层厚度进行控制,达到AMS2759/10A规定的0类和1类标准。对精密可控氮碳共渗而言,能对碳钢、合金钢和铸铁白层的疏松进行控制,达到AMS2759/12A规定的1类标准。